HACCP(Hazard Analysis and Critical Control Point:危害分析重要管理点)は、食品の安全性を確保するための管理システムとして、世界各国で導入が推奨または義務化されている重要な手法です。以下では、HACCPの概要・歴史的背景・導入の手順・メリットや課題・日本および世界での法的な位置づけ・具体的な事例などについて、1500語以上のボリュームで詳しく解説します。

1. HACCPの概要

HACCPは「Hazard Analysis and Critical Control Point」の頭文字を取ったもので、日本語では「危害分析重要管理点」と訳されます。食品製造や加工・流通・提供において発生しうる危害(Hazard)を分析し(Analysis)、特に重要な工程を管理点(Critical Control Point)として設定して管理を強化することで、食品の安全性を高い水準で保証しようという考え方に基づいたシステムです。

従来の食品衛生管理は最終製品を検査する手法が中心でしたが、HACCPでは製造・加工・流通プロセスの各段階で発生しうる危害をあらかじめ予測・分析し、その危害が発生しないように管理体制を作り込むことを重視します。これにより、問題の芽を早期に摘み取って大きな事故や不具合を未然に防ぐというアプローチを可能とします。また、HACCPシステムは「科学的根拠に基づいた管理」「文書化された管理」「継続的な検証」という点でも大きな特徴を持ち、単にチェックリストをこなすだけでなく、実際の工程を深く理解し最適化していくことが求められます。

2. HACCPの歴史的背景

HACCPが誕生するきっかけとなったのは、1960年代に遡ります。アメリカ航空宇宙局(NASA)が宇宙食の開発に取り組む中で、宇宙飛行士が口にする食品は一切の安全性リスクがあってはならないという強い要望がありました。そのため、宇宙飛行士の健康に影響を及ぼす可能性を徹底的に排除する必要があり、最終製品の検査や抜き取り検査だけでは十分にリスクを排除できないと判断されました。

このNASAの要件を満たすために、Pillsbury(ピルズベリー)社とアメリカ陸軍のNatick研究所が協力して開発したのが、現在のHACCPの原型となるシステムです。当初は「故障ゼロ(Zero Defect)」運動からヒントを得た工程管理でしたが、その後アメリカの食品医薬品局(FDA)が食品産業への応用を推奨し、世界保健機関(WHO)や国連食糧農業機関(FAO)の下部組織であるCodex Alimentarius Commission(通称コーデックス委員会)などが国際的な基準としてHACCPを勧告したことで、世界各国に広く普及していきました。

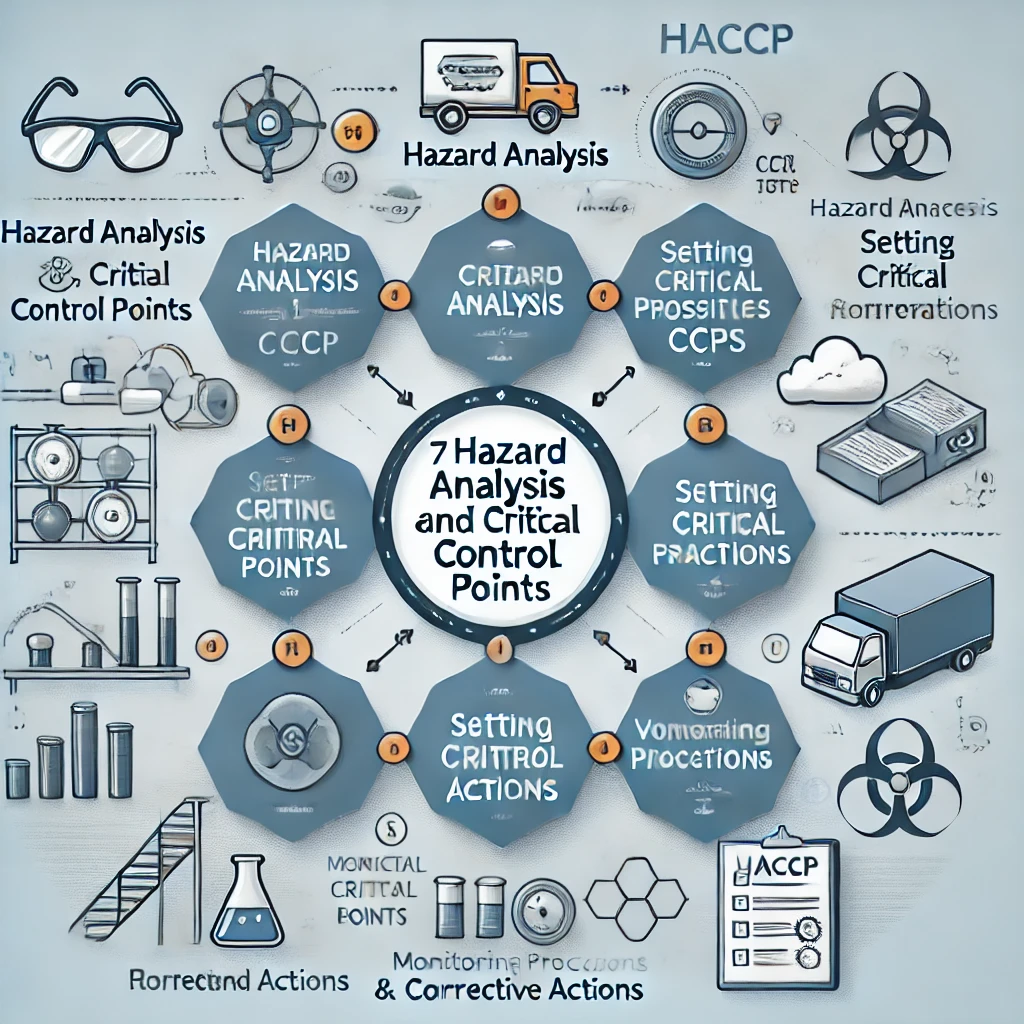

3. HACCPの7原則

HACCPを導入する際には「7原則に基づいたシステムを構築する」ことが基本的な流れとなります。これらの7原則は、国際的な食品規格を策定するCodexにおいて定義されており、世界で共通の考え方として広く受け入れられています。

- 危害要因分析(Hazard Analysis)

原料の受け入れから最終製品の出荷に至るまでの工程をすべて洗い出し、その中で生物的・化学的・物理的な危害がどのように発生しうるかを分析します。たとえば、生物的危害としては細菌やウイルスによる食中毒リスク、化学的危害としては農薬や洗剤などの残留リスク、物理的危害としては金属片や異物混入などが考えられます。 - 重要管理点の特定(Critical Control Points:CCP)

危害の発生を予防・除去・低減するために、管理が不可欠な工程(プロセス)を「重要管理点(CCP)」として選定します。たとえば、加熱工程や冷却工程などが典型的なCCPとなり得ます。 - 許容限界の設定(Establish Critical Limits)

CCPを適切に管理するために必要なパラメータ(温度や時間、pH、塩素濃度など)を具体的な数値として定めます。加熱温度を何度まで上げるか、何分間加熱するかなど、危害を確実に制御できる条件を決める段階です。 - CCPのモニタリング方法の確立(Establish a System to Monitor CCPs)

設定した許容限界が守られているかを継続的に監視するための方法を確立します。温度計の定期的なチェックや、自動記録装置の導入などが例として挙げられます。 - 改善措置(Corrective Actions)の設定

モニタリングの結果、許容限界を逸脱した場合にどのように対処するかをあらかじめ計画しておきます。問題が発生した製品の廃棄や再加工、設備の修理、あるいは作業手順の見直しなど、具体的な是正措置を決めておくことが必要です。 - 検証(Verification)の実施

HACCPシステムが正しく機能しているかどうかを定期的に検証します。設備や工程のバリデーション、製品の微生物検査、監査などを行い、必要に応じてHACCPプランを更新します。 - 記録の整備(Documentation and Record Keeping)

HACCP活動全般に関する文書や記録を整備し、保管することで、管理体制の維持やトレーサビリティの確保に役立てます。これにより、問題が発生した場合に遡って原因究明が可能となり、改善策の立案や再発防止にもつなげられます。

4. HACCPの導入手順とポイント

HACCPシステムを構築・導入するにあたっては、上記7原則を踏まえつつ、一般衛生管理(Prerequisite Programs)との連携が不可欠です。一般衛生管理とは、作業場の清掃・消毒や害虫駆除、スタッフの衛生管理、製造設備の保守など、食品衛生管理における基盤となる取り組みを指します。HACCPはあくまで重要管理点を決めて管理するシステムなので、前提として現場の一般衛生管理がしっかり整備されていることが大前提となります。

導入ステップの概略は以下の通りです:

- チーム編成

製造工程や品質管理に詳しいメンバーを中心にHACCPチームを編成します。外部コンサルタントの活用も検討されることがあります。 - 製品・工程の把握と記述

製品仕様書やフローダイアグラム、施設配置図などを用いて、食品がどのような流れで製造・加工されるか、どのような原料を使うか、どのような保存条件が必要かなどを整理します。 - 危害要因の分析とCCPの特定

フローダイアグラムに従って各工程で起こりうる危害をリストアップし、リスク評価を行います。その上で、効果的に制御できる工程をCCPとして設定します。 - CCPの許容限界とモニタリング方法の設定

たとえば加熱工程であれば「中心温度が75℃以上を1分以上保持する」など、具体的な数値基準を設け、その基準を達成しているかどうかをモニタリングする方法(温度計の種類、測定頻度、記録方法など)を決めます。 - 逸脱時の改善措置の策定

もしモニタリング結果が規定の基準を下回った場合(例えば、中心温度が75℃に届かなかったなど)には、どのような対応をとるかをあらかじめ決定しておきます。 - 検証活動の実施と記録管理

HACCPプランが有効に機能しているかを定期的に評価し、必要に応じて修正を加えていきます。また、各種記録は将来的な監査や問題発生時の原因追及に必須となるため、整備・保管が重要となります。

5. HACCPのメリット

HACCPを導入することで得られる主なメリットは以下の通りです。

- 食品安全性の向上

工程ごとに危害要因を分析し、最も重要なプロセスを重点的に管理するため、食中毒などの重大な事故を未然に防ぐ可能性が高まります。安全性の向上は企業や事業者にとって信頼性を高め、ブランド力向上にもつながります。 - 効率的な管理

従来の最終製品検査は、製品になってからの抜き取り検査が中心であり、不合格品が出た場合にどの工程で問題が生じたかを特定するのに時間とコストがかかりました。HACCPでは工程内でのモニタリングを重視するため、問題が発生した場合でも早期発見・早期対処が可能となります。結果として、廃棄ロスや再加工に要するコストを削減できます。 - 国際的な信用確保

HACCPは国際的に推奨・義務化される傾向が強い手法であり、輸出入関連のビジネスを行ううえでも大きなメリットがあります。海外の取引先や規制当局から「HACCPを導入しているかどうか」が問われる場合があるため、HACCPの認証やシステムの運用実績はビジネス上の信用向上に寄与します。 - 従業員の意識向上

HACCPの導入には全社的なチームの協力が不可欠であり、食品安全に対する従業員の意識向上にもつながります。工程管理について科学的知識を共有することで、現場レベルでの責任感や自主的改善意欲を高めることができます。

6. HACCPの課題

メリットが多いHACCPですが、いくつかの課題も存在します。

- 導入コスト

HACCPを導入するには、工場内の設備投資や記録管理システムの整備、従業員教育など初期費用や運用費用がかかるため、特に小規模事業者にとっては負担が大きい場合があります。 - 専門知識・人材の不足

HACCPを正しく運用するためには、食品衛生に関する科学的知識や、工程管理・リスク分析のスキルが必要となります。経験豊富な人材がいない場合、外部コンサルタントの支援が必要になり、その面でもコストと手間がかかります。 - 文書管理の煩雑化

HACCPシステムでは多くの記録を継続的に保管しなければならず、記録の量が膨大になる傾向があります。デジタル化によってある程度効率化が進んでいるものの、文書管理に対するリソースを確保する必要があります。 - 現場への浸透

HACCPは管理的な仕組みの構築だけでなく、現場作業員の日常業務にまで落とし込む必要があります。現場の実態に即していない複雑な手順や基準を設定してしまうと、形骸化したり、逆に現場の負荷を増やしてしまい、期待する効果が得られないケースもあります。

7. 日本におけるHACCPの法的背景

日本では、食品衛生法の改正(2020年6月施行)により、原則すべての食品等事業者にHACCPに基づく衛生管理が義務化されました。ただし、小規模事業者や営業形態によっては、簡易な方式が認められることもあります。具体的には、以下のように区分されています。

- HACCPに基づく衛生管理

食品を製造・加工・調理・販売など、比較的大規模な事業者が対象。Codexが示すHACCPの7原則に則った計画を作成し運用することが求められます。 - HACCPの考え方を取り入れた衛生管理

小規模事業者や飲食店のように規模が大きくなく、複雑な工程を扱わない事業者には、簡略化した手順での対応が認められます。具体的には、「一般的衛生管理の実施」と「重要ポイントでのチェック」の2つの柱を中心に、現場に合わせて柔軟に運用する形がとられます。

この法改正によって、日本の食品産業全般でHACCPの導入が加速し、食品安全対策のレベルが一層向上することが期待されています。

8. 世界におけるHACCPの普及と国際規格

HACCPは、Codex委員会において国際的な食品安全管理システムとして推奨されており、アメリカやEUなど多くの国で法的に導入されています。たとえばアメリカではFDA(食品医薬品局)が積極的に食品事業者に対してHACCPの導入を要求しており、肉・家禽、魚介類、野菜加工などの分野で規則が整備されています。また、EU諸国でも食品衛生に関する統一規則においてHACCP原則が組み込まれています。

さらに、ISO(国際標準化機構)が制定する食品安全マネジメントシステム規格「ISO 22000」は、HACCPの考え方と国際規格のマネジメントシステム要件を統合したものと位置づけられます。ISO 22000の要求事項を満たすことは、HACCPの実践と同等あるいはそれ以上に体系的な食品安全管理を意味し、海外との取引を円滑に進めるうえで強みとなります。

9. 具体的なHACCP導入事例

9.1 食肉加工工場の例

- 危害要因分析

生肉を扱う工程では、大腸菌やサルモネラ菌などの微生物リスクが非常に重要です。また、解体工程や挽き肉工程では異物混入のリスクも考慮します。 - 重要管理点の設定

冷却・加熱・金属探知機の工程など。挽き肉製品を加熱処理する場合は、中心温度が特定の基準を上回るかをCCPとして管理します。また、金属探知機工程で金属片がないかをチェックすることもCCPに位置付けられます。 - モニタリングと記録

温度計やデータロガーを使ってリアルタイムで温度を測定し、記録をデジタル保存します。金属探知機の感度テストも定期的に行い、記録に残します。 - 逸脱時の改善措置

温度が基準値に達しなかった場合は再加熱、あるいは廃棄処分。金属探知機が不合格品を検知した場合、原因となる機器の部品破損の有無などを確認し、ラインを一時停止して再検査を行います。

このように、ハイリスクな工程やポイントをあらかじめ洗い出して管理を行うことで、食中毒や異物混入などの問題を未然に防止します。

9.2 菓子製造工場の例

- 危害要因分析

菓子類は生物的危害が比較的少ない一方で、アレルゲン(小麦・卵・乳成分など)の混入リスクや、製造ラインでの異物混入を重視します。また、チョコレートやクリームなどを扱う場合は特定の細菌増殖リスクも考慮されます。 - 重要管理点の設定

原材料受け入れ時のアレルゲンの有無チェック、特定原材料を含むラインの洗浄状況、異物除去のための金属探知機・X線検査工程などが代表的なCCPとなり得ます。 - モニタリングと是正措置

アレルゲンを含む原材料の受け取りは専用スペースで管理し、ロットごとの記録を残します。もし誤ってアレルゲンが含まれる製品を「不使用」表示で出荷してしまうリスクが判明した場合には、出荷停止や回収措置などを迅速に行い、原因調査と再発防止策を徹底します。

10. HACCP導入のための支援とツール

10.1 行政・業界団体による支援

日本では、厚生労働省や農林水産省の関連サイトにHACCP導入ガイドラインやモデルプランが公表されており、中小企業が導入しやすいよう支援を行っています。また、地方自治体や食品関連団体によるセミナーや研修会も盛んに実施されています。小規模事業者や飲食店向けの「HACCPの考え方を取り入れた衛生管理」のためのひな形なども提供されており、それらを参考にすることで導入がスムーズになります。

10.2 ITツールの活用

近年では、HACCPの運用をデジタル化するためのクラウド型システムやアプリが多数登場しています。温度センサーをIoT(モノのインターネット)対応にし、リアルタイムで温度データを記録・管理してアラートを送る仕組みや、チェックシートの入力・保存を電子化し、紙の書類を削減するソリューションなどが代表例です。これらITツールの導入により、記録の信頼性が向上し、現場作業の効率化に寄与します。さらに、データを蓄積・解析することで、ロス削減や品質改善などの経営効果が得られるケースもあります。

11. HACCPと食品事故・リコール対応

HACCPを導入していても、突発的な事故やリコールが発生する可能性はゼロにはなりません。しかし、HACCPを構築していると、どの工程で不具合が起きたかを迅速に突き止めることが可能となり、被害を最小限に抑える体制が整います。

- 原因追求の効率化

HACCPでは記録管理を徹底しているため、トレーサビリティ(追跡可能性)が確保されています。問題が起きたロットに使用された原材料や、どの工程を経たかがすぐにわかるため、原因調査をスピーディに行うことができます。 - 顧客への対応

迅速かつ適切なリコール対応や、原因と再発防止策の説明を行うことで、消費者の信頼を回復しやすくなります。HACCPの仕組みがきちんと機能していれば、「リスク管理を徹底している企業である」というイメージを顧客に持ってもらいやすくなります。

12. HACCPとSDGs・持続可能性

昨今はSDGs(持続可能な開発目標)への関心が高まっており、食品業界も環境負荷低減やフードロス削減などに積極的に取り組んでいます。HACCPを導入することは、食品安全だけでなく、結果的には食品ロスの削減にも寄与します。工程管理が徹底されるため、問題のある製品の早期発見や未然防止につながり、不要な廃棄を減らす効果が期待できます。また、文書化された管理を行うことで、設備や工程の最適化が進み、エネルギー消費の最適化や廃棄物削減など、持続可能性に関連するさまざまな側面に良い影響を与えます。

13. HACCPの今後の展望

日本では法改正による義務化が進み、大小問わず多くの食品事業者がHACCPを導入あるいは導入を検討しています。一方で、すでにHACCPを導入した企業の中には、さらなる品質保証体制の強化や、ISO 22000などの国際規格を取得して海外市場への進出を目指す動きが増えています。

食品産業だけでなく、食に関連する観光(飲食店や宿泊施設の食事提供など)や学校給食、医療・福祉施設の給食事業などにもHACCPの考え方が波及し、社会インフラの安全性向上に寄与するとみられています。高齢化が進む日本で「食の安全」はますます重要になり、HACCPに対する期待は今後も高まり続けるでしょう。

また、AIやIoTのさらなる進化によって、HACCPのモニタリングや検証プロセスがより高度化・自動化される可能性もあります。センサーやカメラによる自動検知、ビッグデータの解析によるリスク予測などが実用化されれば、HACCPの取り組みがより効率的・正確かつリアルタイムで行えるようになるでしょう。

14. まとめ

HACCP(危害分析重要管理点)は、食品の安全を科学的かつ体系的に管理するための世界標準の手法です。その誕生の背景にはNASAの宇宙食開発があり、最終製品検査に頼らず、工程ごとに危害を分析して重要管理点をコントロールするという画期的な考え方が広がりました。HACCPの導入は食品企業の信用向上や事故リスクの低減、国際競争力の強化に大きく貢献し、日本でも食品衛生法改正によって原則義務化され、今や避けて通れない仕組みとなりました。

HACCPの導入プロセスでは、まず危害要因の分析とCCP(重要管理点)の選定がキーとなり、そのための科学的根拠と、現場の正確な実態把握が求められます。導入後もモニタリングや検証、文書管理を継続的に行い、システムを絶えず改善していくことが重要です。小規模事業者向けには簡易版の「HACCPの考え方を取り入れた衛生管理」が用意されていますが、いずれにしても食品安全の確保は企業の責任であり、消費者に信頼されるための必須事項といえます。

一方で、導入コストや専門知識の不足、人手不足などの課題も存在します。しかし、各種公的支援やITツールの活用などを通じて、HACCPシステムを効果的かつ効率的に運用することは十分に可能です。また、HACCPをきっかけに従業員の意識改革や現場改善が進み、食品ロスの削減や生産性向上にもつながるケースが多く見られます。

今後はさらなるデジタル技術の導入により、リアルタイムでのモニタリングや高度なデータ解析が進むことで、HACCPはより洗練された食品安全管理手法へと進化するでしょう。SDGsの観点からも、フードロスの削減や地域社会への貢献など、食品安全の枠を超えた幅広い効果が期待されており、HACCPは持続可能な社会の実現においても大きな役割を果たしていくと考えられます。

総じて、HACCPの導入は食品業界にとって必須の取り組みであり、消費者の信頼確保のためにも欠かせない手段です。正しい知識と適切な運用体制を整え、継続的な改善と検証を重ねていくことで、企業・事業者は安全で安心な食品を提供し続けることが可能となります。これからも、法規制の動向や技術革新、国際的な標準化の流れを踏まえながら、HACCPの重要性と活用度合いはさらに増していくことでしょう。

コメント